Im August 2018 gab das mexikanische Pharmaunternehmen zwei komplette High-Containment-Produktionslinien für die Tablettenproduktion in Auftrag, die aktuell als Gemeinschaftsprojekt der Excellence United realisiert werden. Die Linien beinhalten je eine Tablettenpresse von Fette Compacting, eine Granulations- und Coating-Anlage von Glatt, und, zum Verpacken der hoch toxischen Solidaprodukte, eine Blisterlinie BEC 300 plus Uhlmann Labeling Platform. Die Blistermaschinen der beiden BEC 300 haben die Uhlmann-Spezialisten für individuelle Lösungen mit einem Containment ausgerüstet.

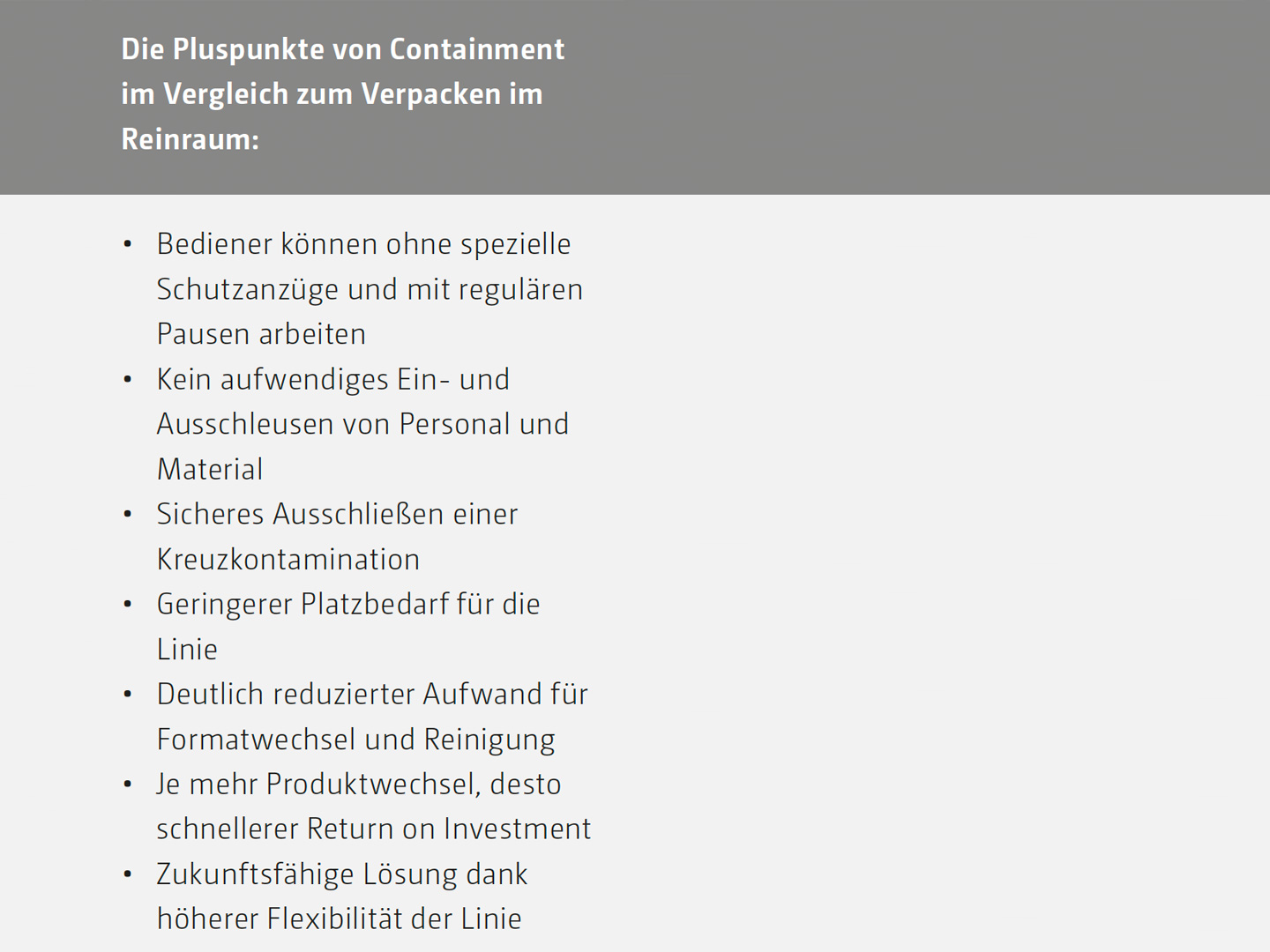

Zentrales Kriterium jeder Containment-Lösung – ob nur zum Verpacken oder, wie bei diesem Kunden, als abgestimmte Anlage für die Produktion der Feststoffe von der HAPI-Rohstoff-Dosierung über die Tablettenherstellung bis zur Verpackung – ist Schutz. Zuverlässiger Schutz der Bediener vor den Wirkstoffen, ebenso zuverlässiger Schutz des Produkts vor Kontamination von außen oder durch andere Wirkstoffe.

Simulieren, Optimieren, Konstruieren. Damit die einzelnen Bestandteile der Linie von Glatt, Fette Compacting und Uhlmann exakt auf die spezifischen Anforderungen ausgelegt werden konnten, wurden zunächst alle Prozessschritte zusammen mit dem Kunden definiert. Für den Uhlmann-Part fand auch ein Kick-off-Meeting in Mexiko statt. Dabei präsentierte man verschiedene Videos zum Rüsten, Reinigen und Fehler beheben.

Diese Vorgehensweise ist, so Uhlmann-Projektmanager Emanuel Wegis, „ein guter Weg bei Containment-Lösungen. Anhand der praktischen Beispiele können wir die individuellen Vorgaben im Vorfeld präzise analysieren. Zudem führen wir immer eine Risikobetrachtung durch. Dabei berücksichtigen wir neben dem Bedienerschutz auch produktionsrelevante Faktoren wie Batchgrößen, Materialien und vieles mehr.“

"Mit der Excellence United hat unser langjähriger Kunde einen Partner, der den gesamten Prozess von Produktion bis Verpackung kompetent abdeckt und die High-Containment-Anlage aus einer Hand liefern und betreuen kann."

Andrés Garcia, Managing Director von Fette Compacting Mexiko und Vertreter für Uhlmann in Mexiko

Schutz, Effizienz und Flexibilität. Ergebnis dieser Analyse: Die Linie zum Verpacken der onkologischen Produkte muss den Vorgaben der zweithöchsten Schutzklasse OEB5 für hochtoxische Produkte entsprechen. Das bedeutet: Rechnet man die toxische Belastung auf die Größe des Empire State Buildings hoch, dann dürfte sich im gesamten Gebäude nicht mehr als der zwanzigste Teil eines Teelöffels, gefüllt mit Wirkstoff, befinden. Neben diesen hohen Anforderungen an den Bedienerschutz war Flexibilität besonders wichtig: Auf der Linie sollen Tabletten in Folienblister gesiegelt und in Faltschachteln verpackt werden – in sechs unterschiedlichen Konfigurationen.

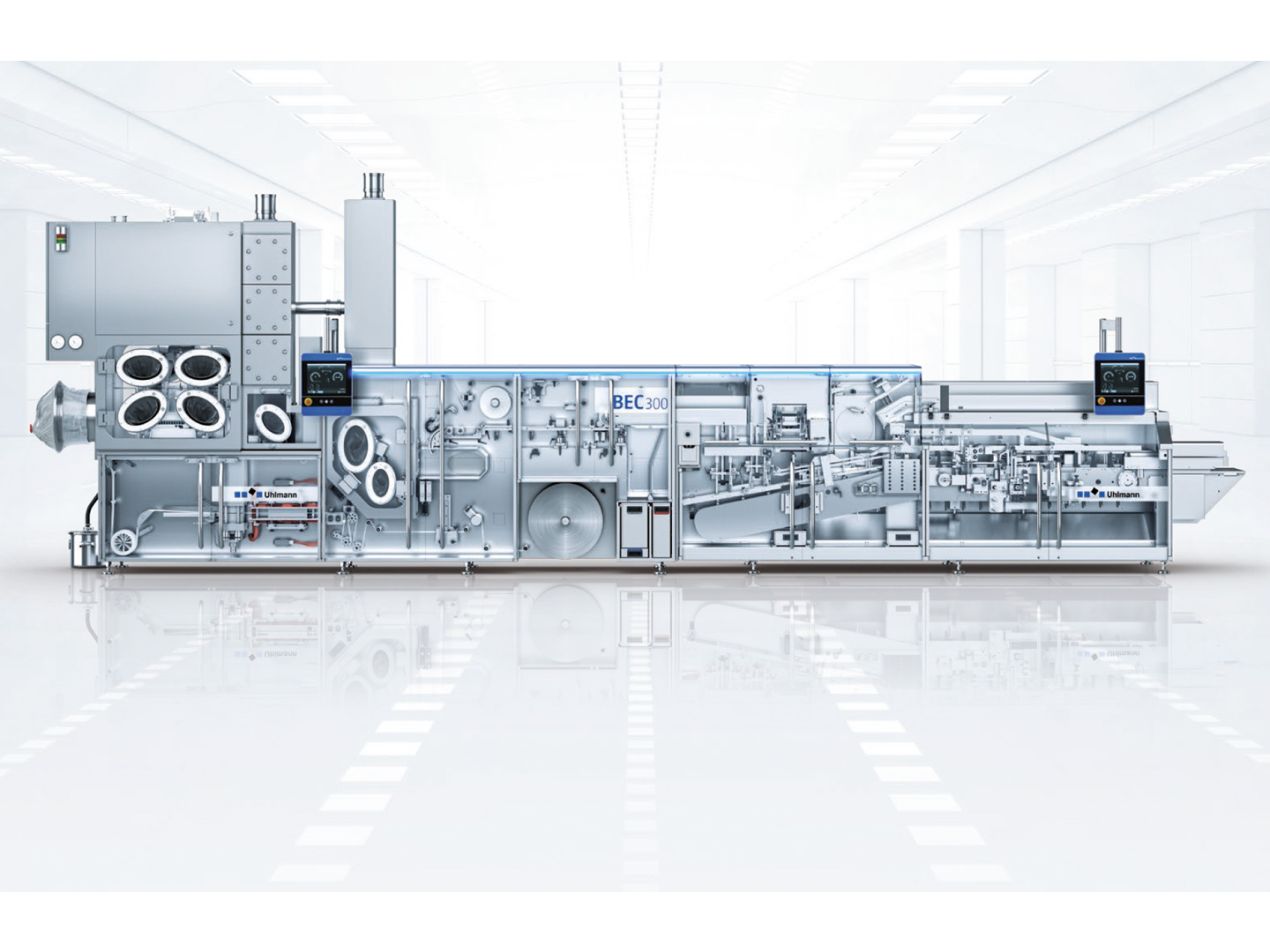

Flexible Kombination: Blisterlinie BEC 300. Daher empfahlen die Uhlmann-Spezialisten als Basis der Containment-Lösung eine Blisterlinie BEC 300. Vielfach praxisbewährt und prozessstabil, eignet sich die BEC 300 ideal für das variable Verarbeiten gängiger Solidaformen und Folienarten mit kleinen und mittleren Chargengrößen bis 70.000 Packungen. Zudem wurde die Blistermaschine der BEC 300 bereits mehrfach zu einer individuellen Containment-Anlage ausgebaut.

Unterdruck und Überdruck. Zentrales Element des Containments ist das individuelle Druckzonen- und Konditionierungskonzept, das mit der Air Management Unit realisiert wird. Mit Überdruck zum Schutz der Produkte vor Kreuzkontamination beim Produktwechsel und Unterdruck an den Positionen, wo die Bediener in den Prozess eingreifen und wo am meisten Staub entsteht – in der Regel im Füllstreckenbereich. Zusätzlich gibt es gezielte Absaugpunkte für diesen Staub, zum Beispiel an der Tablettenzuführung. Zum Containment gehören auch Zu- und Abluftfilter. Der Zuluftfilter ermöglicht die geforderte Luftreinheit, das Abluft-Filtersystem schützt den Außenraum vor Kontamination. Ein Kühlwasserkreislauf sorgt für eine gleichbleibende Temperatur im Prozess, Sensoren messen diese kontinuierlich, ebenso wie die Luftfeuchtigkeit.

"Jede Containment-Lösung ist individuell, die Vorgaben sind immer anders und immer sehr komplex. Da braucht es viel Know-how – und das lässt sich nur mit vielen erfolgreich realisierten Projekten aufbauen."

Emanuel Wegis, Projektleiter Uhlmann Customized Packaging Systems

Sicher von Zuführen bis Weitergeben. Die in der Granulations- und Coating-Anlage von Glatt und in der Tablettenpresse von Fette Compacting hergestellten Solida kommen in Tabletten-Containern an der Linie an, ein Lift hebt sie auf den Trichter der Zuführung. Über eine Passivklappe im Containerboden und eine Aktivklappe in der Trichteröffnung – jeweils von Glatt – docken beide Elemente an. Die Klappen öffnen sich, die Produkte gelangen luftdicht und ohne Bedienerkontakt in den Trichter. Danach schließen sich die Klappen wieder, der Lift hebt den leeren Container ab.

Doppelt geschützt finden auch Formatwechsel und Austausch der Luftfilter statt. Die Bediener arbeiten mit Unterdruck und „Glove Interventions“, in die Anlage integrierten Handschuhen.

Das Zuführen der Produkte erfolgt im cRABS (closed Restricted Area Barrier System), dem weitestgehend nach außen abgeschlossenen Bereich der Blistermaschine. Eine Containment SimTap legt die Tabletten einzeln mit nur geringer Staubentwicklung in die Blisterhöfe ein. Auch das Siegeln der Blister erfolgt im cRABS, ebenso die Kamerakontrolle. Nur die Kamera befindet sich außerhalb, um den Reinigungsaufwand gering zu halten. Fehlerhafte Blister werden in einen speziellen Schacht ausgeschleust. Hier können die Bediener auch IPC-Blister entnehmen.

Letzter Schritt des individuellen Containments ist die Übergabe an den Kartonierer der BEC 300 über ein Transferband. Danach läuft alles „seinen normalen Gang“ – vom Bedrucken der Faltschachteln über das Befüllen bis zur Gewichtskontrolle und zum Aufbringen von Tamper-Evident-Labels mit der Uhlmann Labeling Platform.

Ausgabe 03/2020: Personen- und Produktschützer

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/Redakteure_Mainpage/01_Products/03_Blister_lines/01_BEC_300/01_ANSICHT_Blisterlinien_BEC300.jpg)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/Redakteure_Mainpage/01_Products/07_Competences/01_Containment/01_ANSICHT_Kompetenzen_Containment.jpg)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/Redakteure_Mainpage/01_Products/07_Competences/02_Customized_solutions/UHL-18-011-Headerbild-Kundenloesungen.jpg)