Schon beim ersten Termin waren wir sicher, in Uhlmann den richtigen Partner gefunden zu haben. Das hat sich im Projektverlauf und vor allem jetzt, in der Produktion, bestätigt.

Hermann Krenn, Head of PMO VI&P Octapharma

Ein Uhlmann-Kartonierer C 2155 mit sehr viel „Sonder“: So fasst Projektleiter Manfred Groß die innovative Lösung für Octapharma zusammen.

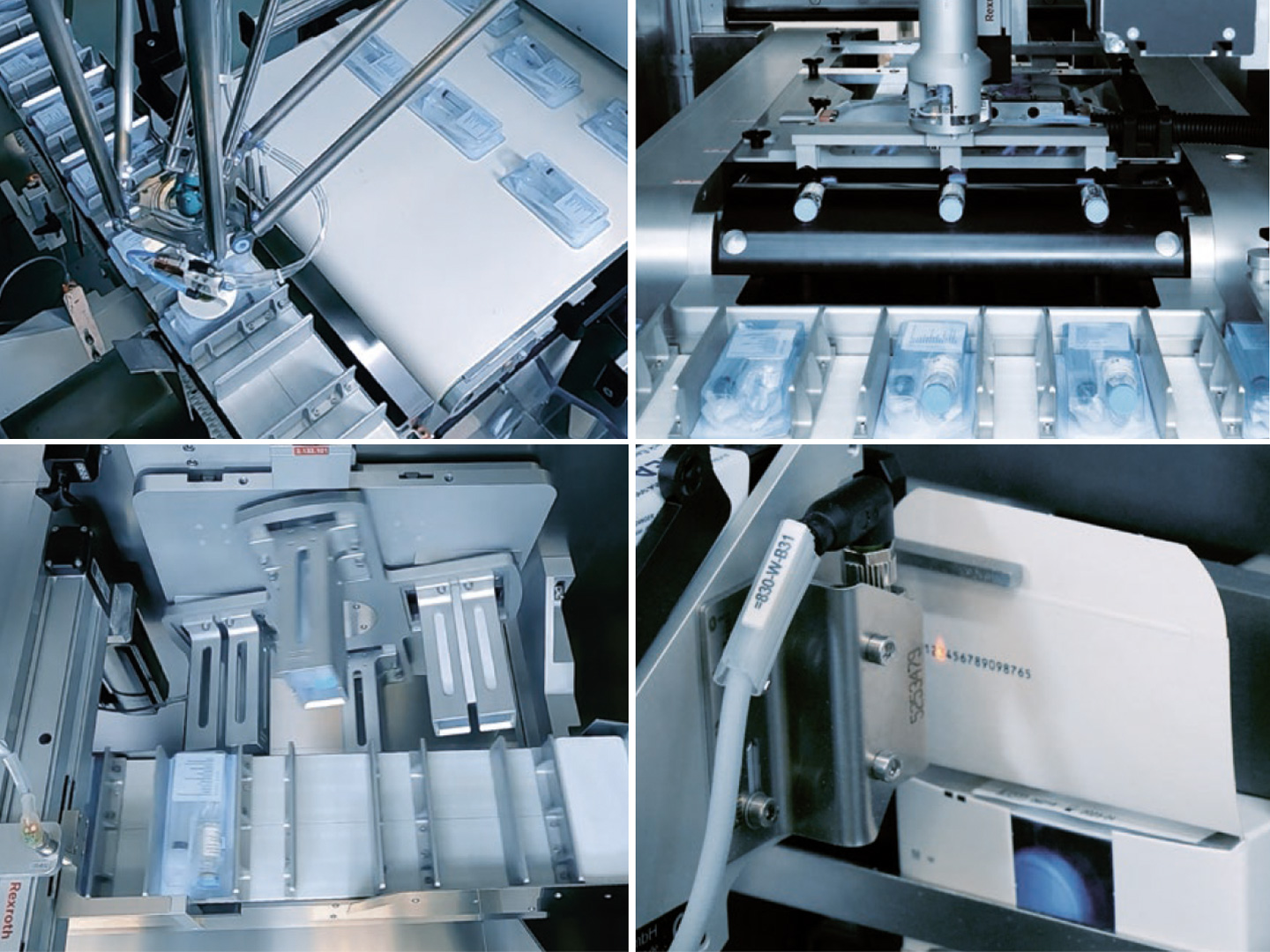

Und in der Tat: Bei der Linie für das internationale Verpackungs- und Logistikzentrum von Octapharma ist vieles anders, vieles neu: Eine Roboterzelle mit automatisch wechselnden Greifern für jedes Blisterformat. Eine Wenderutsche für eine sichere 180°-Drehung der Blister. Ein Pick-and-Place Roboter, der dank VisioRead-Kamera die exakte Position jedes Blisters auf dem Transportband kennt und ihn so präzise aufnehmen kann. Das Zuführen der Vials direkt im Kartonierer. Und noch einiges mehr, das die Lösung besonders macht. Und genau deshalb so interessant für andere Anwendungen.

Für Sales Manager Christian Rotter war der erste Kontakt mit Octapharma „einfach ein gutes Gespräch am Messestand“. Doch für Hermann Krenn, Head of PMO VI&P am Hauptsitz von Octapharma in Österreich, war ziemlich schnell klar: „Die können das!“ Was genau, erfuhr Christian Rotter beim ersten Termin in der Bauhausstadt Dessau: Octapharma benötigte am Zentrum für internationale Verpackung und weltweite Distribution eine neue Verpackungslinie. Diese sollte Blister mit Vials bestücken und mit weiteren Bestandteilen in Faltschachteln verpacken. Allerdings nicht in der Standardkombination aus Blistermaschine und Kartonierer, sondern in einer Verpackungslösung nur mit einem Kartonierer.

Denn: Die Blister sind bereits mit Butterfly-Kanüle für den Zugang, Transfersystem und Spritze bestückt und gesiegelt. An der Linie soll ein Vial mit WFI (Water for Injection) außen in eine Mulde im Blister eingelegt und dort fixiert werden. Danach erhält jeder Kombiblister noch ein Alkopad-Set. Zum Schluss sollen alle Bestandteile auf einmal in die Faltschachtel eingeschoben werden. Die komplexen Vorgaben setzte das Team um Projektleiter Manfred Groß in einen hoch automatisierten, durchgängigen Verpackungsprozess um, mit Inspektionssystemen an allen relevanten Positionen.

Herr Rotter, wie kam es zum ersten Auftrag für Octapharma?

Nach dem ersten Kontakt auf der Messe gab es bald den ersten Termin in Dessau, wo wir kaum mehr als eine Strichzeichnung dabei hatten. Danach folgte ein Referenzbesuch bei einem unserer Kunden. Als Hermann Krenn, Head of PMO VI&P von Octapharma, und Thomas Braun, Head of Tool Setter, eine unserer Linien in Aktion gesehen haben, war die anfängliche Skepsis, man könne sich keine „Uhlmann“ leisten, schnell ausgeräumt. Denn in jeder individuellen Linie steckt so viel technisches Know-how, so viel Erfahrung, das zahlt sich im Verpackungsalltag aus: Der Kunde erhält eine bis ins kleinste Detail stimmige Turnkey-Lösung, bei der alle Komponenten optimal zusammenwirken.

Wie gestaltete sich der Projektverlauf?

Erfreulich unkompliziert. Das Team um Manfred Groß hat einen Superjob gemacht. Insbesondere in der Bauphase haben unsere Spezialisten gezeigt, was sie drauf haben, auf welche innovativen Ideen sie kommen und dass sie alles auch eins zu eins umsetzen können. Wir haben noch vor Auslieferung der Linie einen weiteren Auftrag für das Verpackungs- und Logistikzentrum von Octapharma erhalten – ich denke, das spricht für sich.

Warum ist die Linie mit LiPro-Zuführung im Kartonierer auch für andere Kunden interessant?

Zum einen lassen sich damit komplexe Verpackungsformen wie Kombiblister aus vorproduzierten und zusätzlichen Elementen direkt im Kartonierer realisieren. Zum anderen addressieren wir damit die wachsende Nachfrage nach umweltgerechtem, plastikfreiem Verpacken von Parenteralia direkt in Faltschachteln.

Ob wir eine LiPro-Zuführung in die Blistermaschine oder in den Kartonierer integrieren, macht für uns keinen Unterschied. Wichtig ist, dass es perfekt funktioniert … und das tut es.

Manfred Groß, Projektleiter

Automatisiert: das Vereinzeln der Blisterlagen.

Versandkartons mit vorgefertigten, bereits bestückten und gesiegelten Blistern gelangen auf einem Transportband zur Roboterzelle. Die Blister haben auf der Formseite eine Vertiefung für das noch fehlende Vial. Der Stäubli TX90 entnimmt eine Lage pro Pick und legt die Blister kopfüber auf ein Transportband. Produktives Plus: Der Roboter hat für jedes der beiden Blisterformate einen eigenen Greifer und wechselt selbstständig. In der nachfolgenden Wenderutsche werden die Blister um 180° gedreht und an den Kartonierer C 2155 übergeben.

Schnell und präzise: das Platzieren der Blister.

Wenn die Blister in losen Reihen auf dem Transportband liegen, erfasst eine VisioRead-Kamera die exakte Position jedes Blisters und übermittelt sie an den Pick-and-Place-Roboter. Der Elau P2 hebt die Blister einzeln ab und legt sie gezielt in die Packgutkette des Kartonierers ein – mit einer Leistung bis 80 Picks pro Minute.

Sanft und prozesssicher:

Das Zuführen der Vials. Die Vials mit WFI (Water for Injection) gelangen vereinzelt in 3er-Gruppen zur Packgutkette. Das Abheben und behutsame Einlegen „von außen“ in die Vertiefungen der Blisteroberseite übernimmt eine vielfach bewährte LiPro-Zuführung. Im Anschluss fixiert die Eindrückeinheit die Vials. Zum Weiterverarbeiten werden die Blister in einer rotierenden Einheit auf kleinstem Raum erneut um 180° gedreht.

Konstant produktiv: Zuführen weiterer Bestandteile und Packguteinschub.

Ein Sensor prüft die Blisteranwesenheit. Bei vorhandenem Blister wird ein Alkopad aufgelegt, bei leerer Zelle setzt der Takt aus. Bei Bedarf folgt ein Beipackzettel, danach der Einschub aller Bestandteile in die Faltschachtel. In einem Prozessschritt, mit bis zu 80 Faltschachteln pro Minute.

Inline: Bedrucken von Innen- und Außenlasche.

In die Verschließstation des Kartonierers sind zwei Drucksysteme integriert. Das erste kennzeichnet die Innenlasche der Faltschachtel mit einem kundeninternen Code, das zweite die Außenlasche mit verbraucherrelevanten Daten. Eine VisioRead Kamera prüft diesen Aufdruck. Zum Abschluss werden die Faltschachteln in Reihen aus dem Prozess ausgeschleust und manuell in Umkartons verpackt.

SAT und Validierung abgeschlossen, Linie läuft.

Die Kombination aus Kartonierer C 2155, LiPro-Zuführung und „sehr viel Sonder“ ist seit Juli 2020 in Betrieb. Die Linie verpackt in zwei Schichten zwei unterschiedliche Blister in fünf verschiedenen Verpackungskonfigurationen. Und die Spezialisten für kundenspezifische Projekte in Laupheim arbeiten bereits an der nächsten Linie für Octapharma – einer Kombination aus Endverpacker und Uhlmann Serialization Platform.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/Redakteure_Mainpage/01_Products/02_Cartoners/02_C_2155/01_C2155_P1_pfeil_blau_ret_neu.jpg)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/Redakteure_Mainpage/01_Products/06_Feeders/01_LiPro_feeder/UHL_Feeders_LiPro_1920x770.jpg)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/Redakteure_Mainpage/01_Products/07_Competences/02_Customized_solutions/UHL-18-011-Headerbild-Kundenloesungen.jpg)