Parenteralia hocheffizient und nachhaltig verpacken

Parenteralia prozesssicher und nachhaltig zu verpacken wird für Pharma-Unternehmen immer wichtiger. Mit den innovativen Lösungen von Uhlmann Pac-Systeme lassen sich hier deutliche Effizienzgewinne erreichen und die Nachhaltigkeit des Prozesses wie der einzelnen Produkte verbessern.

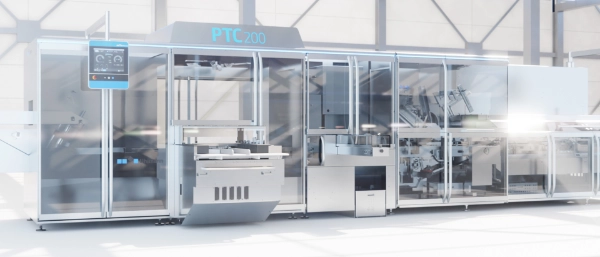

Uhlmann Pac-Systeme erweitert Portfolio

Das neue Parenteral Tray Center PTC 200 ist auf die Verarbeitung von nachhaltigen Karton-Verpackungen ausgelegt. Die Maschine ermöglicht eine extrem hohe Flexibilität beim Verpackungsmaterial und bei den Produktformaten. Beim neuen Spritzenzuführsystem SyPro 2.0 kann ein UDI-Code-Leser für das Medical Device Tracking integriert werden. So können die einzelnen Spritzen so früh wie bei kaum einem Anbieter digital erfasst und dann über die komplette Verpackungslinie bis hin zur Apotheke getrackt werden. Die Blistermaschine BLU 200 steht nun auch als Lösung für den Einsatz von PP-Mono-Blister zur Verfügung. Mono-PP-Verpackungen lassen sich einfach recyceln und sind deutlich klimafreundlicher als andere Kunststoffverpackungen. Tracking Codes und die prozessrelevanten Maschinendaten werden über die gesamte Verpackungslinie weitergegeben und lassen sich über die Pexcite-Plattform einfach monitoren und auswerten.

Parenteralia stellen besondere Herausforderungen dar

Der Anteil von Parenteralia im Pharma-Markt wächst dynamisch, auch über den Bereich der Impfstoffe hinaus. An die Verpackung stellen Parenteralia hohe Anforderungen gerade im Bereich Prozesssicherheit: Die Wirkstoffe sind oft hochempfindlich gegen Vibration und Temperatur, ihre Primärverpackung wie Spritzen, Fläschchen, Vials und Ampullen sind zudem oft aus Glas und zerbrechlich. Bereits geringe Unaufmerksamkeiten oder Ungenauigkeiten im Prozess können hier zu Ausfällen bei der Maschinenlaufzeit oder bei den verpackten Produkten führen. Dazu kommen die regulatorischen Anforderungen an das Device Tracking und die Fälschungssicherheit der Produkte, und immer stärker auch strenge Vorgaben für die Nachhaltigkeit der eingesetzten Verpackungslösungen.

Werner Blersch, Strategic Product Manager Parenteral Packaging bei Uhlmann Pac-Systeme, sagt: „Ziel der Produktentwicklung bei Uhlmann ist es, unsere Verpackungslösungen hoch flexibel zu gestalten, sodass unsere Kunden unterschiedliche Parenteralia-Produktformen und -größen sowie unterschiedliche Verpackungsmaterialien und -formen prozesssicher und effizient verarbeiten können. Gerade bei den Parenteralia müssen meist kleine bis mittlere Batch-Größen unterschiedlicher Produkte verpackt werden. Oft verändert sich im Laufe eines Produktlebenszyklus auch die Anzahl der Produkte in der Faltschachtel oder die Form der Primärverpackung oder die Zusatzinhalte der Verpackung wie Büchlein und Adapter. Mit der Blisterlinie BLU 200 und dem Parenteral Tray Center PTC 200 lassen sich solche Veränderungen einfach umsetzen – bei hohem Automatisierungs- und Digitalisierungsgrad.“

PTC 200: Parenteralia sicher in Karton verpacken

Bisher werden Parenteralia in Blister oder Kartonagen sekundärverpackt und dann in Faltschachteln. Unter Nachhaltigkeitsaspekten sind Blister teilweise nicht ideal, eine Herausforderung, die mit dem Anstieg an Parenteralia bei den pharmazeutischen Produkten noch dringlicher wird. Pharma-Hersteller sind deswegen verstärkt auf der Suche nach alternativen Verpackungslösungen aus Karton. Verpackungen aus Monomaterial wie Karton sind nicht nur umweltfreundlich, sie sind auch vielseitig einsetzbar und lassen sich schnell konfigurieren. Mit dem Parenteral Tray Center PTC 200 bietet Uhlmann nun eine hoch flexible Lösung für den Wechsel auf Karton-Trays und -schachteln.

Das PTC 200 verarbeitet alle gängigen Produktformate, von Ampullen bis Pens, und eine Vielzahl von Packungsformen, wie Kombitrays und Side-Loading/Top-Opening-Faltschachteln. Das Besondere: Mit der PTC 200 lassen sich auch weiterhin Blisterverpackungen kartonieren. Alle Prozesse auf der Maschine werden digital erfasst und überwacht; alle regulatorischen Vorgaben für Fälschungssicherheit und für Track & Trace des Einzelproduktes bis zur Umverpackung in die Faltschachtel lassen sich durch die Maschine umsetzen. Uhlmann Pac-Systeme bietet zur weiteren Verpackung bis zur Palette Endverpackungsanlagen, auf denen Track & Trace nahtlos fortgesetzt wird. Über die Software-Plattform Pexcite lässt sich der Prozessstatus jederzeit nach allen zentralen Qualitätsparametern erfassen (Energieverbrauch, fehlerhafte Produkte, Leerverpackung, Cold Chain Tracking, Medical Device Tracking etc.) sowie gesetzeskonform protokollieren und nachvollziehen.

SyPro 2.0: Spritzen optimal zuführen und erfassen

Das neue System SyPro 2.0 eignet sich optimal als Spritzen-Zuführsystem für die PTC 200, aber auch für Blistermaschinen wie die BLU 200. Die SyPro 2.0 lässt sich mit einfachem Formatwechsel schnell an unterschiedliche Spritzenformate anpassen. Mechanische Belastungen der Spritzen werden auf ein Minimum reduziert, Produktstaus oder Leerlauf verhindert. Sensoren erkennen schnell und sicher Fehler. Ein in die Zuführung integrierter Code Reader erfasst die UDI-Codes jeder Spritze bereits zu Beginn des Verpackungsprozesses, sie werden automatisch digital an die nächsten Prozessschritte übergeben, so dass Track and Trace-Anforderungen automatisiert erfüllt werden. Testläufe haben ergeben, dass die SyPro 2.0 Unterbrechungen im Produktlauf sowie die Ausschussquote um zirka 30 Prozent reduziert, die Zuführleistung kann bis zu 40 Prozent erhöht werden.

Mit Kunststoff-Blister nachhaltig verpacken: BLU 200 für PP-Mono-Blister

Erst seit knapp drei Jahren auf dem Markt, hat sich die Blistermaschine BLU 200 bereits als die Lösung für kleine und mittlere Batch-Größen in der Parenteralia-Verpackung etabliert. Sie ermöglicht hoch flexibles Verpacken von Ampullen, Vials, Karpulen, Fläschchen, Spritzen und Pens. Die Linie bietet vielfältige Konfigurationsmöglichkeiten für alle Anforderungen sowohl beim Blister- als auch beim Kartoniermodul. Das macht die BLU 200 besonders als Basis für komplette Parenteralia-Linien attraktiv. Während des gesamten Verpackungsprozesses bewahrt das sensible Handling die Produkte vor Beschädigung, z. B. durch die integrierte Positionskontrolle in der Eindrückstation sowie eine sehr schonende Blisterausscheidung und einer extrem flexiblen Übergabe für gesiegelte und ungesiegelte Blister an den Kartonierer. Ab sofort ist die BLU 200 auch in einer Version zur Verarbeitung von PP-Mono-Blister erhältlich.

Polypropylen hat einen relativ kleinen CO2-Fußabdruck und weist geringere Luftverschmutzung als andere Verpackungslösungen auf. Die Verarbeitung gerade innerhalb einer Verpackungslinie für Parenteralia ist aber nicht trivial, denn Polypropylen erlaubt nur kleine Prozessfenster bei Blisterformung und -versiegelung. Der hohe Schrumpfungsgrad bei der Abkühlung führt zu anspruchsvollem Verhalten bei Start und Stopp der Maschine. In der BLU 200 stellt eine engmaschige, digital basierte Überwachung des gesamten Prozesses sicher, dass die Produktionsparameter eingehalten werden. Maschinenstopps werden so auf ein Minimum reduziert. Der PP-Abfall, der zwangsläufig bei der Produktion entsteht, ist als Mono-Material auf dem Recycling-Markt sehr gefragt. Kombiniert mit der SyPro 2.0, werden auf der BLU 200 die UDI-Codes der Einzelprodukte so früh wie möglich digital erfasst genauso wie alle anderen prozessrelevanten Maschinendaten, wie Energieverbrauch, fehlerhafte Produkte, Druckluft, Temperaturen. Auswerten und protokollieren lassen sich die Daten einfach über die Pexcite Software-Plattform.