Containment Packaging – individuell und effizient

Aktuell werden noch über 50 Prozent aller hochpotenten Solidaprodukte im Reinraum verpackt. Der Trend geht jedoch klar zu Containment-Linien – weltweit und über alle Segmente hinweg. Hierfür gibt es mehrere Gründe: Der Anteil hochpotenter Wirkstoffe wächst weiter stark – dies erfordert einen noch besseren Schutz der Mitarbeiter. Zudem steigen die Anforderungen von offizieller Seite. Und: Jedes Jahr kommen neue, hochsensible Produkte auf den Markt, deren Wirksamkeit durch Umwelteinflüsse leidet.

Bei jeder Containment-Lösung geht es immer um zwei zentrale Faktoren: zuverlässiger Schutz der Bediener vor den Wirkstoffen, genauso zuverlässiger Schutz des Produkts vor Kontamination von außen oder durch andere Wirkstoffe.

Whitepaper: Wirtschaftliches Containment im Pharma Packaging

Whitepaper: Wirtschaftliches Containment im Pharma Packaging

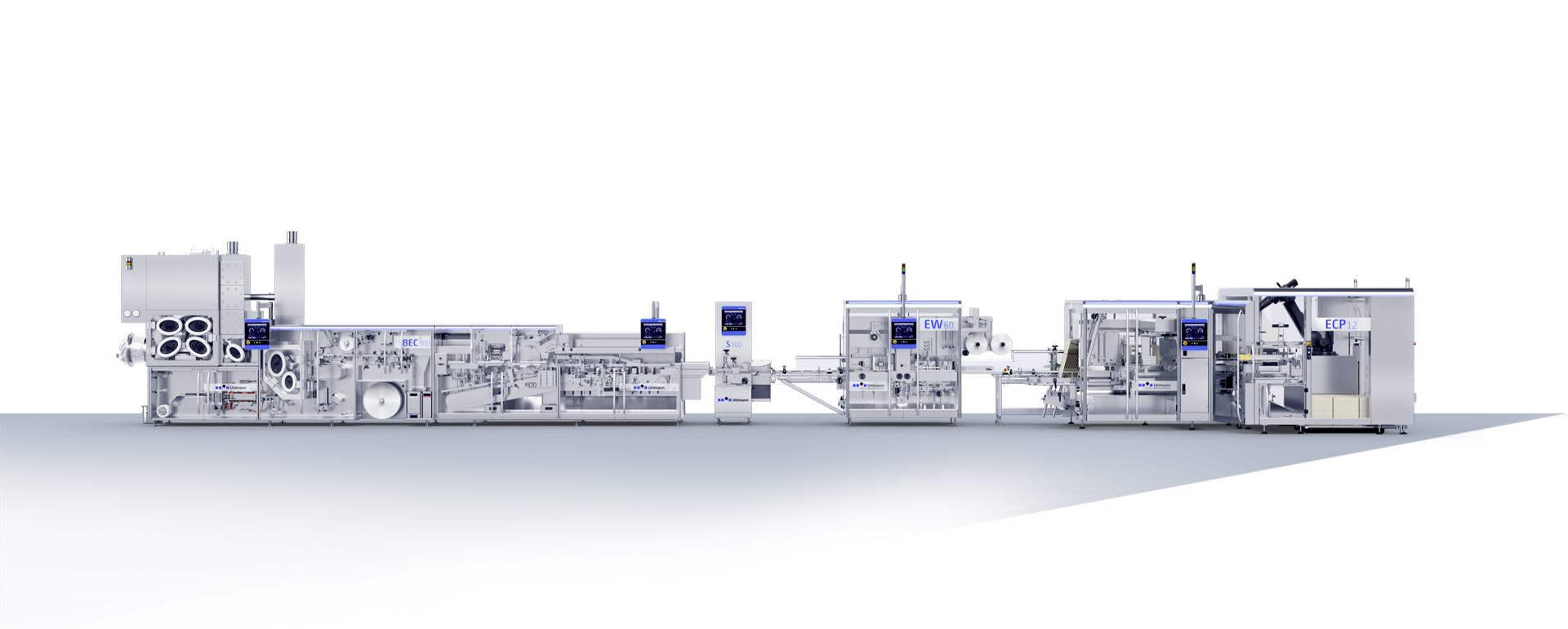

Uhlmann fasst im Whitepaper „Wirtschaftliches Containment im Pharma Packaging“ sein Know-how zum Thema Containment zusammen. Entlang der Linie zeigen die Pharma-Packaging-Experten, wie sich Containment effektiv in die Verpackungslinie integrieren lässt und welche Zeit- und Kosteneinsparungen dadurch möglich sind.

Vorteile des Containment auf einen Blick

Bediener arbeiten ohne spezielle Schutzanzüge und mit regulären Pausen

Kein aufwendiges Ein- und Ausschleusen von Personal und Material und deutlich reduzierter Aufwand für Formatwechsel und Reinigung

Sicheres Ausschließen einer Kreuzkontamination

Geringerer Platzbedarf für die Linie

Schnellerer Return on Investment insbesondere bei häufigen Produktwechseln

Containment im Detail

Inline-Kontrolle für durchgängig höchste Sicherheit

Haben alle Tabletten die richtige Form und Farbe, sind alle intakt? Ist jeder Blisterhof korrekt befüllt? Der Aufdruck auf der Deckfolie positionsgerecht und präzise? Mit Uhlmann-Inspektionssystemen haben Sie jederzeit und durchgängig volle Kontrolle. Und die Sicherheit, dass nur gute Produkte an den nächsten Prozessschritt übergeben werden. Die Kamerasysteme sind direkt an den entsprechenden Positionen im Prozess integriert, das Prüfen erfolgt in Echtzeit und bei voller Maschinengeschwindigkeit.

Personenschutz

Wie viel Staub entwickelt sich? Welche Auswirkung hat dieser Staub auf den Bediener? Anhand diverser Tests ergibt sich die Einordnung von Wirkstoff und Produkt in die OEL-Pyramide mit den verschiedenen Occupational Exposure Limits. Die OELs definieren das Level, das die jeweilige Containment-Lösung haben muss – von OEB 1 ungiftig bis zu 6 extrem giftig.

Produktschutz

Sensible Produkte müssen bis zum sicheren Verschließen des Blisters vor Luftfeuchtigkeit, Temperaturschwankungen, UV-Strahlung und Verunreinigungen geschützt werden. Vielfach ist ein Containment-Konzept nur in Richtung Bediener oder Produkt erforderlich. Sind Arzneimittel jedoch hochaktiv und hoch sensibel, bedarf es eines doppelten Containments. Auch hier bringen die Uhlmann-Experten die nötige Erfahrung mit, um ein solch anspruchsvolles Projekt sicher umzusetzen. Zudem stehen mit den Unternehmen der Excellence United Partner zur Verfügung, um auch vorgelagerte Prozesse wie das Pressen und Tablettieren der Produkte in ein durchgängiges Konzept einzubinden.

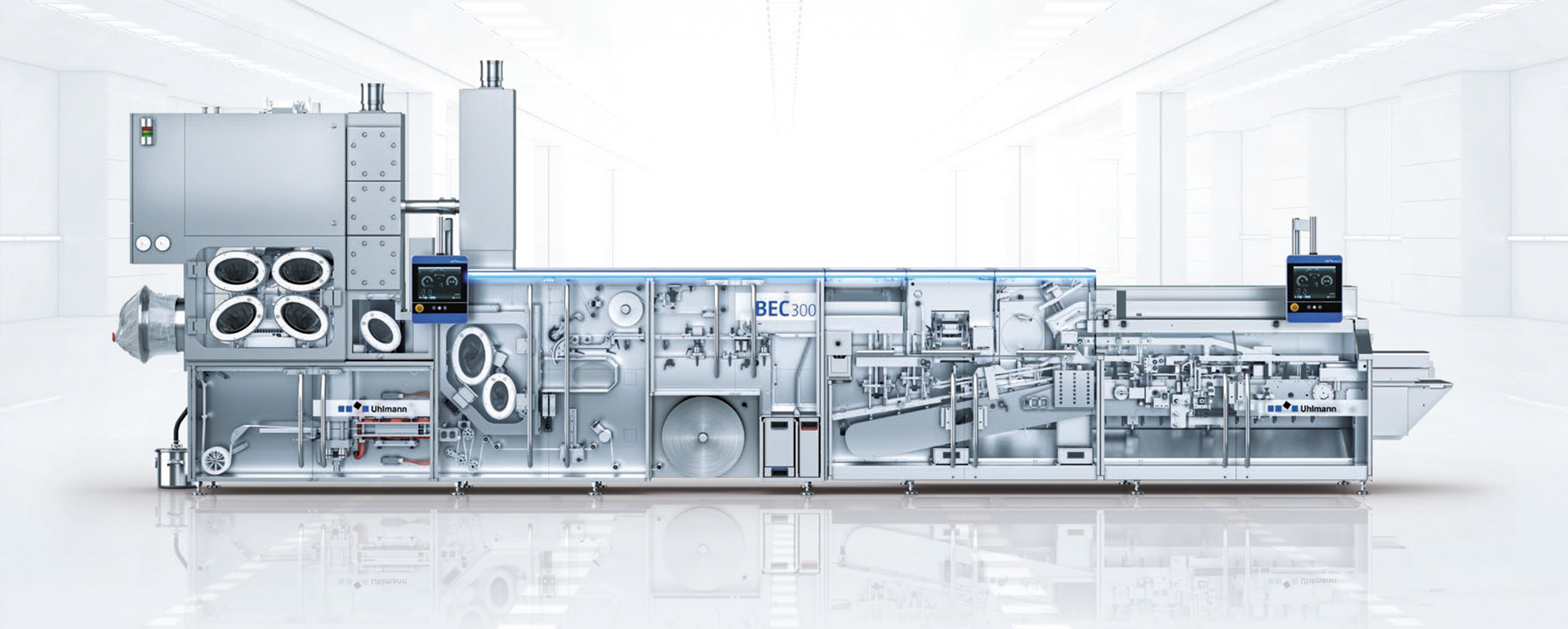

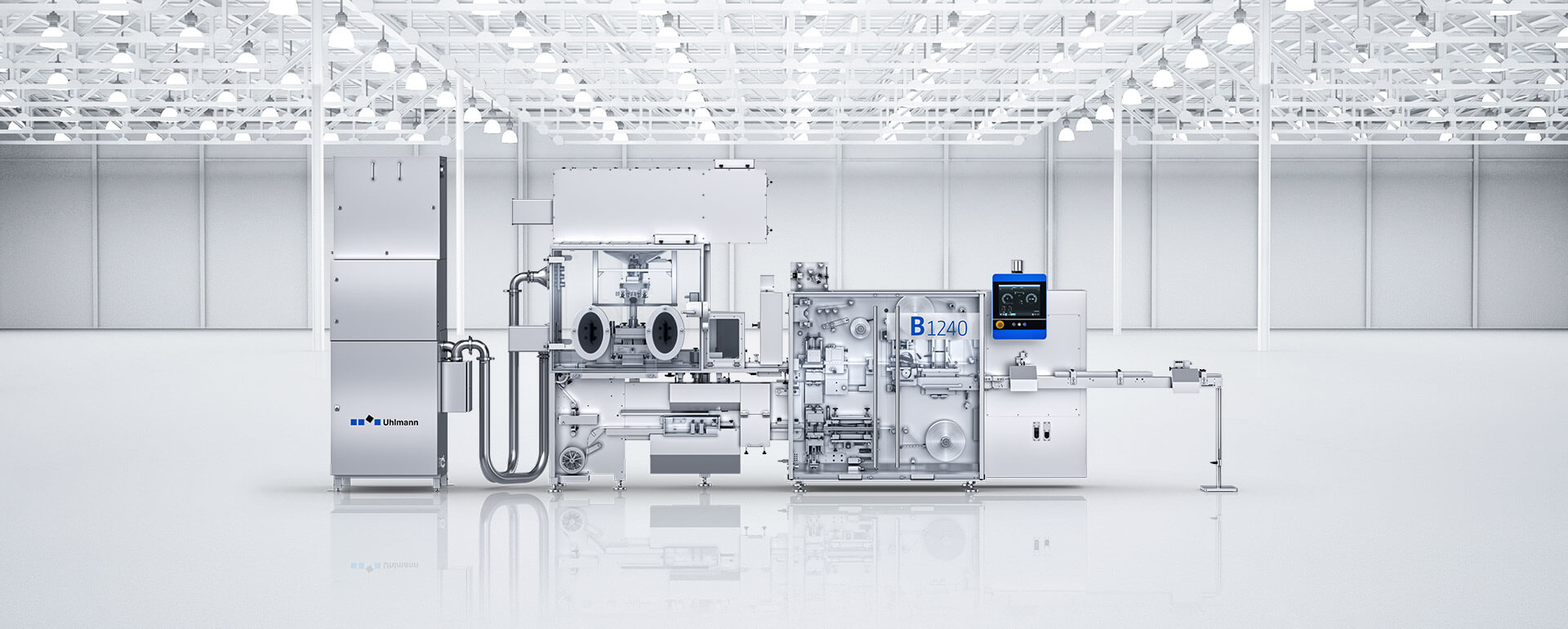

Bereitstellen und Zuführen der Produkte

Um Ihre Bediener vor den Wirkstoffen und Ihre Produkte vor Kontamination zu schützen, gelangen die Solida in einem geschlossenen Behälter an die Verpackungslinie. Im Beispiel dockt ein Fass mit Passivklappe an die Linie an, die wiederum mit einer Aktivklappe ausgerüstet ist. Die Außenseiten beider Klappen liegen aneinander und werden um 90° senkrecht gedreht. So rieseln die Solida luftdicht und ohne Bedienerkontakt in die Containment SimTap ein – eine Standardausführung, jedoch komplett eingehaust. Die Zuführung legt die Tabletten einzeln mit nur geringer Staubentwicklung in die Blisterhöfe ein. Ob Formatwechsel oder das Reinigen in der Zuführeinheit: Alles läuft bedienergeschützt ab, sowohl mit Unterdruck als auch mit integrierten Handschuhen an den entsprechenden Positionen im Prozess.

Air Management Unit

Zentrales Element jeder Containment-Verpackungslinie ist ein individuelles Druckzonen- und Konditionierungskonzept, abgestimmt auf die Räume und die Produktanforderungen. Realisiert wird es mit Hilfe einer Air Management Unit, mit:

- Überdruck zum Schutz der Produkte vor Kreuzkontamination beim Produktwechsel

- Unterdruck zum Schutz der Bediener überall dort, wo sie in den Prozess eingreifen und wo am meisten Staub entsteht – in der Regel im Füllstreckenbereich

- Gezielten Absaugpunkten für diesen Staub, z. B. an der Tablettenzuführung

- Konditionierung der zugeführten Luft hinsichtlich Temperatur, Feuchtigkeit und Reinheit

Hoch präzises Stanzen für intakte Blister

Um maximalen Produkt- und Personenschutz bis zum Öffnen des Blisters zu gewährleisten, wird dieser mit höchster Präzision gestanzt. Denn nur so bleiben die Blisterhöfe intakt, es können weder Wirkstoffe nach außen noch Umwelteinflüsse in den Blister gelangen. Die Laserhofkontrolle in der Stanze sorgt für absolut exakte Blisterabmessungen, leichte Werkzeuge verkürzen die Umrüstzeit.

IPC Kontrolle: Automatisch und Jederzeit

Über das HMI kann der Bediener jederzeit die gewünschte Blisteranzahl anfordern.Die Blister werden automatisch aus dem Prozess in einen speziellen Schacht ausgeschleust und lassen sich auf ergonomischer Höhe entnehmen.